Główne rezultaty Projektu Proof of Concept FENG realizowanego w ramach Działania 2.7 Proof of Concept Priorytetu II Środowisko sprzyjające innowacjom FENG 2021-2027 Pt.: Oczyszczanie i bioaktywacja tytanowych wydruków 3D pod kątem zastosowań biomedycznych FENG.02.07-IP.05-0370/23

Hipoteza badawcza postawiona w projekcie brzmi: „Dzięki zastosowaniu obróbki postprocessingu tytanowych ażurowych wydruków 3D stosownych w biomedycynie do wytwarzania implantów medycznych, polegającej na połączeniu technik trawienia mokrego z obróbką plazmo-chemiczną (obejmującą trawienie plazmowe i wytworzenie powłoki węglowej), możliwe jest usunięcie osadów/proszków poprocesowych powstałych w trakcie spiekania stopu z jednoczesnym uzyskaniem odpowiedniej topografii powierzchni, odporności korozyjnej i cytozgodności wydruku.” Hipoteza ta została pozytywnie zweryfikowana w projekcie. Podstawą do weryfikacji hipotezy były przeprowadzone badania, które pozwoliły na uzyskanie wszystkich kamieni milowych zaplanowanych we wniosku. Udowodniono, że po skutecznym usunięciu, w trójetapowym procesie, osadów/proszków poprocesowych (powstałych na etapie druku), osiągnięto synergiczny efekt powierzchni zapewniający odpowiednią topografię powierzchni, jej odporność korozyjną i cytozgodność. Skuteczność usunięcia niepożądanych pozostałości po procesie wydruku została potwierdzona poprzez obserwacje topografii powierzchni metodą SEM. W celu weryfikacji parametru odporności korozyjnej przeprowadzono badania potencjostatyczne z pomiarem potencjału korozyjnego dla przeprowadzonych modyfikacji. Końcowa modyfikacja wykazała zbliżone parametry odporności korozyjnej do próbek wyjściowych. Cytozgodność próbek udowodniono w biologicznych testach in-vitvo zgodnie z normą ISO 10993-5. Parametrem odpowiedniej topografii i chemicznej struktury powierzchni, sprzyjającej adhezji i namnażaniu komórek, jest natomiast zwiększona proliferacja komórek kościotwórczych eukariotycznych oceniana w hodowli bezpośredniej na powierzchniach po procesie strukturyzacji i aktywacji.

Hipoteza badawcza została udowodniona w wyniku realizacji trzech etapów projektowych.

Etap 1: Opracowanie metodyki trawienia mokrego, chemicznego wydruków 3D

Jako próbki do badań wykorzystano wydruki 3D (sześciany o boku 10mm) ze stopu Ti6Al4V o strukturze ażurowej przygotowane w technologii SLM. Próbki zostały wyprodukowane przez firmę Medgal, polskiego producenta implantów chirurgicznych. Struktura ażurowa próbek została wytypowana na podstawie konsultacji z firmą Medgal, wykorzystano jedną ze struktur stosowanych przez firmę podczas produkcji implantów medycznych. Próbki zostały zważone na wagosuszarce (RADWAG MA.60.3Y.WH). Nadano im również indywidualne oznaczenie. Łącznie, na wszystkich etapach badań, wykorzystano około 300 próbek w różnych wariantach modyfikacji. Próbki przed obróbką charakteryzowały się obecnością licznych osadów/proszków pozostałych po procesie laserowego spiekania.

E1.Z1. Analiza wpływu parametrów trawienia chemicznego na uzyskane efekty trawienia. W ramach opracowania metodyki trawienia ustalono min. objętość roztworu trawiącego na jedna próbkę, przeanalizowano wpływ różnych stężeń roztworu trawiącego na skuteczność procesu oczyszczania, wpływ czasu trawienia na efektywność procesu, dynamikę procesu w różnych temperaturach oraz sposób mieszania roztworu podczas procesu trawienia. Na podstawie wcześniejszego doświadczenia i doniesień literaturowych wyselekcjonowano wstępne stężenia środka trawiącego (kwas fluorowodorowy) na 1%; 1.4% i 2%. Stężenie 2% ustalono jako wartość wyjściową, najbardziej rozpowszechnioną w literaturze, której skuteczne ograniczenie było jednym z wskaźników projektu. Procesy trawienia przeprowadzono dla czasów 3, 6, 9, 12, 15, 17, 21, 24, 27 i 30min. Mieszanie roztworu trawiącego przeprowadzono z użyciem myjki ultradźwiękowej (POLSONIC Soni2) oraz mieszadła magnetycznego (AMTAST MS200). Ocenie podlegał również wpływ temperatury roztworu trawiącego. Na skutek trawienia temperatura samoczynnie rośnie od temperatury pokojowej do około 35-40°C. Pomiary wykonano w zakresie 40-70°C. Podgrzanie roztworu trawiącego w tym zakresie wiązało się z wzrostem ubytku masy rzędu 8-10% oraz intensywnym parowaniem roztworu utrudniającym bezpieczną z nim pracę. Zastosowanie mieszaniny kwasów HF i HNO3 wiązało się z weryfikacją skuteczności mieszaniny zawierającej 10% 20% i 30% kwasu azotowego. Spośród analizowanych wariantów jedynie 10% dodatek HNO3 wiązał się z niewielkim wzrostem ubytku masy.

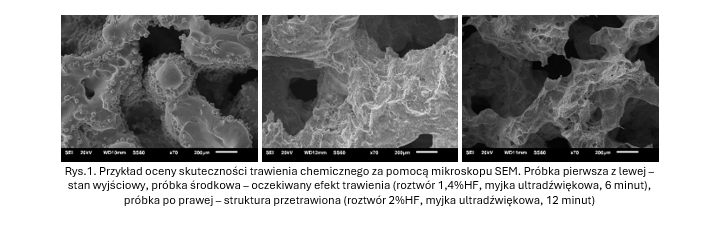

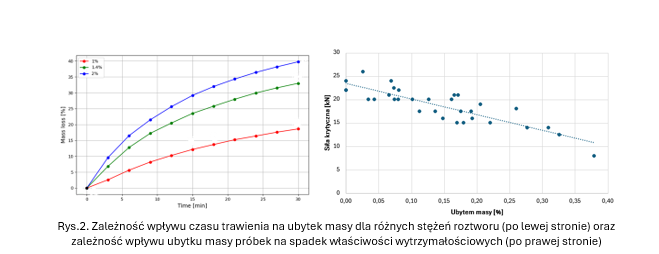

E1.Z2. Badania właściwości fizykochemicznych próbek przed i po procesie trawienia. Badania polegały na mikroskopowej ocenie skuteczności procesu trawienia (eliminacji osadów pozostałych po procesie laserowego spiekania) oraz ocenie stopnia ubytku masy próbki. Dodatkowo przeprowadzono badania spadku właściwości wytrzymałościowych wywołanych procesem trawienia z wykorzystaniem maszyny wytrzymałościowej (Servohydraulic Axial - Torsional Test System LFV-T). Badania SEM wykazały, że 1% stężenie kwasu HF jest niewystarczające dla przeprowadzenia skutecznego procesu trawienia wydruków nawet przy długich czasach procesu. Stężeniem wystarczającym jest roztwór 1,4% HF. Jego skuteczność jest podobna jak w przypadku mieszaniny 2%. Proces jednak zachodzi wolniej, co pozwala go lepiej kontrolować nie dopuszczając do przetrawień struktury. Przykładowe obrazy SEM dla struktury wyjściowej, prawidłowej i przetrawionej pokazano na rysunku 1. Na rysunku 2 widać jak na dynamikę procesu trawienia wpływa stężenie roztworu i czas procesu trawienia, oraz jak to się przekłada na spadek właściwości wytrzymałościowych. Z zależności wynika, że spełnienie kryterium skutecznego trawienia przy spadku masy poniżej 20% spełniają próbki trawione przy stężeniu 1,4%HF w czasie do 11 minut. Przy 2%HF, czas ten skrócony jest do 7 minut. Proces trawienia zachodzi z większą skutecznością w przypadku mieszania z wykorzystaniem myjki ultradźwiękowej niż mieszadła magnetycznego, zwłaszcza jeśli chodzi o dotarcie do trudno dostępnych miejsc w próbce. Pozwala to na skrócenie czasu trawienia o około 20%. Zestawiając ze sobą dane otrzymane z obserwacji SEM, pomiarów ubytku masy i właściwości wytrzymałościowe, określono, że optymalny efekt trawienia chemicznego uzyskano dla stężenia HF 1,4%, czasu trawienia 6 min (temp. 20°C). Ubytek masy dla tak przygotowanych próbek wynosił około 15%-18%, w tym samym zakresie zaobserwowano również spadek właściwości wytrzymałościowych.

E1.Z3. Badanie uwalniania jonów i potencjałów korozyjnych przed i po procesie trawienia.

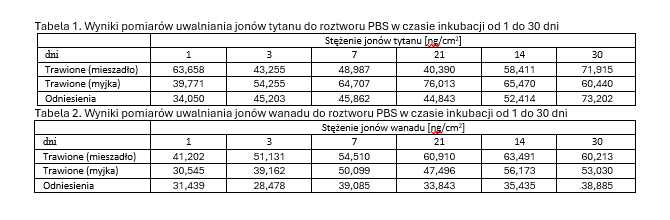

Badanie uwalniania jonów przeprowadzono metoda woltoamperometryczną z zastosowaniem kroplowej elektrody rtęciowej. Każda z próbek została zalana roztworem PBS o objętości 80ml, a następnie umieszczona w cieplarce w stałej temperaturze 37°C. Podczas pomiarów oznaczane były stężenia jonów tytanu i wanadu. Pomiary wykonywane były po 1, 3, 7, 14 i 30 dniach na trzech próbkach z każdej analizowanej serii. Trawienie chemiczne skutkowało zwiększonym uwalnianiem tytanu do roztworu w pierwszych dniach testów. Ostatecznie jednak po 30 dniach wyniki zrównały się z wartościami próbki odniesienia, a trawienie z użyciem mieszania w myjce ultradźwiękowej okazało się nawet korzystniejsze. W przypadku wanadu zaobserwowano jego zwiększone o około 30% uwalnianie po obróbce chemicznej, w tym wypadku myjka ultradźwiękowa również wypadła korzystniej w porównaniu do mieszadła magnetycznego. Wyniki zostały przedstawione w tabeli 1 i 2.

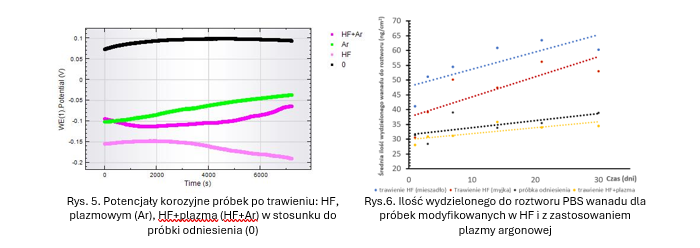

Badanie korozyjne przeprowadzono metodą OCP w warunkach bezprądowych. Pozwoliło to na określenie wartości wpływu metody obróbki próbek na zmianę potencjału korozyjnego Ekor. Do badań wykorzystano próbki w formie walców o średnicy 16mm i grubości 5mm, w których w środkowej części znajdowała się struktura ażurowa o wymiarach 10x3mm. Powierzchnia czynna dla próbek, zmierzona metodą mikrotomografii komputerowej wyniosła: dla próbki odniesienia 11,81±0,5 mm2/mm-3, dla próbki po trawieniu chemicznym 10,05±0,3 mm2/mm-3. Wartości potencjałów korozyjnych odczytane po dwóch godzinach stabilizacji w roztworze PBS wynosiły: dla próbek odniesienia: 0,08±0,10 V, dla próbek trawionych chemicznie: -0,11±0,08 V.

E1.Z4. Badania cytotoksyczności metalicznych wydruków 3D po procesie trawienia chemicznego.

Badania cytotoksyczności przeprowadzono metodą pośrednią z ekstraktów zgodnie z normą ISO 10993-5 Biologiczna ocena wyrobów medycznych – Część 5: Testy cytotoksyczności in vitro. Po kontakcie z ekstraktami z badanych próbek komórki zachowują wysoką żywotność – w każdym przypadku powyżej 70%, co oznacza (zgodnie z normą), że nie są cytotoksyczne.

Etap 2: Oczyszczenie, strukturyzacja i aktywacja powierzchni metalicznych wydruków 3D metodą trawienia plazmowego

Punktem wyjścia podczas realizacji tego etapu były próbki przygotowane w oparciu o metodę czyszczenia chemicznego z Etapu 1 (trawienie w roztworze 1,4%HF w temperaturze 20°C i czasie 6 minut, przy zastosowaniu do mieszania myjki ultradźwiękowej). Drugi rodzaj próbek stanowiły próbki odniesienia, niepoddane wcześniejszej obróbce trawienia mokrego. Otrzymano w ten sposób porównanie między skutecznością procesów trawienia mokrego i plazmowego oddzielnie oraz ich synergicznego działania.

E2.Z1. Analiza wpływu parametrów trawienia plazmowego na uzyskane efekty trawienia. Trawienie i strukturyzację plazmową przeprowadzono z wykorzystaniem metody RF PACVD (radio frequency plasma activated chemical vapour deposition). W metodzie tej próbki umieszczane są na ujemnie polaryzowanej elektrodzie wysokiej częstotliwości. Energia jonów zależy od wartości ujemnego potencjału polaryzacji (im wyższa wartość potencjału, tym wyższa energia) oraz ciśnienia w komorze (im niższe tym większa droga swobodna jonów). W procesie trawienia wykorzystano dwa gazy: argon i tlen. Procesy prowadzone były przy ciśnieniu 10-12 Pa i przepływie gazu w ilości 4 sccm. Testowana efektywność trawienia przy ujemnych potencjałach polaryzacji od -1400V do -2000V, oraz czasach trawienia wynoszących 1, 2 i 3 godziny. Podczas procesu mierzono temperaturę modyfikowanych powierzchni metodą pirometryczną. W zależności od energii plazmy mieściła się ona w granicach od 500 do 640°C. Ocenę wpływu parametrów trawienia na efektywność procesów plazmowych przeprowadzono z wykorzystaniem mikroskopu SEM oraz analizując ubytek masy próbek.

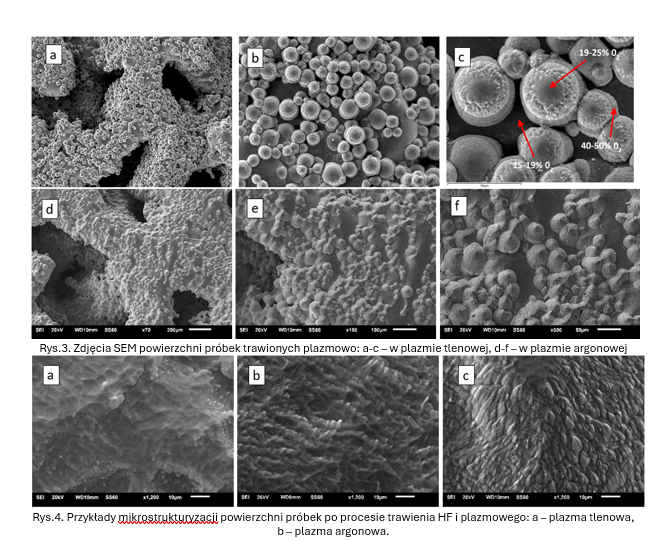

E2.Z2. Badania właściwości fizykochemicznych. Dla próbek niepoddanych wstępnemu trawieniu chemicznemu ocenie poddano możliwość skutecznego usunięcia zanieczyszczeń z wykorzystaniem jedynie procesu plazmowego. W przypadku tlenu efektywność była niewielka nawet przy trzygodzinnym procesie. Ilość i kształt pozostałości proszków na powierzchni nie uległa zmianie (rys.3a-b). Obserwowano natomiast silne utlenienie powierzchni, ilość tlenu zbadana za pomocą metody EDS wynosiła na powierzchni od 15 do nawet 50% (rys.3c). W przypadku trawienia w atmosferze argonu efekt oddziaływania plazmy był silnie widoczny. Zmienił się kształt kulistych pozostałości na stożkowy, usunięte zostały proszki, które były słabo związane z powierzchnią. Powierzchnia uzyskała charakterystyczną topografię przypominająca stożki wulkaniczne. Efekt ten nasilał się wraz z czasem trawienia i po trzech godzinach wyglądał jak na rys.3.d-f. Bazując na przeprowadzonych doświadczeniach uznano, że nie istnieje ryzyko oderwania się stożkowych pozostałości. Zaletą trawienia plazmowego okazał się bardzo mały ubytek masy. Mieścił się on w granicach od 0,04 do 0,24%. To o dwa rzędy wielkości mniej niż w przypadku trawienia w HF. Za wadę można natomiast uznać długi czas efektywnego procesu. Obróbka plazmowa próbek poddanych wcześniej procesowi trawienia na mokro (etap1), miała na celu końcowe oczyszczenie próbki i mikrostrukturyzację jej powierzchni. Tutaj również zastosowano dwa gazy, tlen i argon. Efekt strukturyzacji silniej ujawnił się w przypadku trawienia argonem i był zależny od zastosowanego potencjału polaryzacji elektrody. Bezpośrednio po procesie druku powierzchnia próbki była wygładzona, trawienie chemiczne spowodowało uwidocznienie się struktury stopu α+β. W zależności od energii plazmy i użytego gazu udało się osiągnąć efekt strukturyzacji jak na rys.4a-c. Z uwagi na efekt rozwinięcia powierzchni, mogący mieć znaczenie w przypadku adhezji komórek, do dalszych badań wytypowano powierzchnię po trawieniu w argonie w zakresie potencjałów od -1400 do – 1600 V.

E2.Z3. Badania uwalniania jonów i potencjałów korozyjnych próbek.

Badania uwalniania jonów oraz barania korozyjne przeprowadzono zgodnie z metodyką opisaną w etapie 1 (E1.Z3.). Po obróbce plazmowej zauważono zmniejszone uwalnianie jonów w stosunku do obróbki chemicznej. Wyniki w tym przypadku pokrywają się z wartościami dla próbek odniesienia. Poprawę zauważono zwłaszcza w przypadku wanadu, którego uwalnianie po obróbce w HF wzrosło o około 30% w stosunku do próbki odniesienia, trawienie plazmowe zmniejszyło ilość uwalnianego pierwiastka do poziomu próbki odniesienia(rys.6). Badanie potencjału korozyjnego pokazało, że obróbka plazmowa korzystnie wpływa na poprawę tego parametru w stosunku do próbek trawionych jedynie w HF. Wynik jest podobny bez względu na to czy modyfikacja plazmowa była poprzedzona trawieniem w HF czy następowała bezpośrednio na próbkach po wydruku (rys.5).

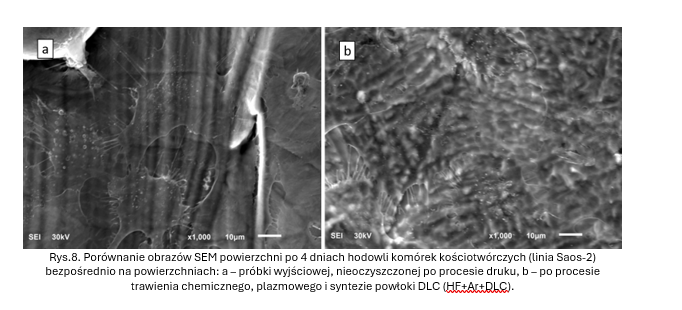

E2.Z4. Badania odpowiedzi biologicznej. Dla próbek wytypowanych w etapie 1, które nie wykazywały znamion cytotoksyczności po obróbce trawienia chemicznego, wykonano oczyszczanie metodą trawienia plazmowego. Wyniki badania testem MTT pokazały, że próbki oczyszczone chemicznie, a następnie plazmowo w argonie oraz oczyszczane tylko w plazmie Ar wykazują ten sam poziom żywotności i jest ona powyżej 70%, co, zgodnie z normą, stanowi o ich cytozgodności. Na próbkach po procesach strukturyzacji i aktywacji przeprowadzono hodowle komórek osteoblastopodobnych (linia Saos-2) wysiewając je bezpośrednio na powierzchnie próbek. Hodowle prowadzono przez 48h po czym komórki odwadniano, suszono w suszarce w punkcie krytycznym, napylano na nie cienka powłokę węglową i obserwowano przy użyciu mikroskopu elektronowego. Analiza porównawcza obrazów SEM pokazała, że komórki adherują do powierzchni oczyszczanych próbek, proliferują i mają poprawną morfologię. Porównując ilość i morfologię komórek narastających na powierzchniach próbek ze stopu Ti6Al4V drukowanych 3D i oczyszczanych trawieniem chemicznym, plazmowym i połączeniem tych dwóch, nie zauważono znaczących zmian po 48h hodowli.

Etap 3: Plazmowa modyfikacja powierzchni wydruków warstwami węglowym

Etap ten stanowił końcowy element modyfikacji powierzchni wydruków. Bazował on na opracowanych w ramach etapów 1 i 2 metodach oczyszczania i strukturyzacji powierzchni ażurowych wydruków. Do badań zostały zakwalifikowane próbki, które spełniły wymagania postawione w kamieniach milowych poprzednich etapów. Powierzchnia wydruków została pozbawiona słabo związanych osadów, w procesie oczyszczania zadbano by ubytek masy próbek będący efektem trawienia chemicznego nie przekroczył 20% oraz powierzchnia zachowała cechy cytozgodności. Takie warunki spełniły próbki wytrawione w 1,4% HF (etap 1) i poddane strukturyzacji plazmowej w plazmie argonowej (etap 2). Do badań zakwalifikowano również próbki poddane jedynie obróbce trawienia plazmowego w argonie z pominięciem etapu 1, trawienia mokrego w HF.

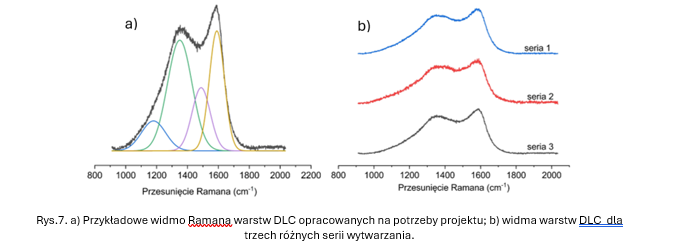

E3.Z1. Badanie wpływu parametrów wytwarzania powłok węglowych na jednorodność uzyskiwanych pokryć. Celem badań było opracowanie parametrów syntezy warstw węglowych na powierzchniach próbek posiadających ażurową strukturę i poddanych obróbce wstępnej w poprzednich etapach projektu. Synteza warstwy realizowana była na stanowisku próżniowym metodą RF PACVD opisanym w poprzednim etapie. Przejście od warunków trawienia do warunków syntezy następowało przez zmianę parametrów procesu. Główna zmiana polegała na zastąpieniu gazów stosowanych podczas trawienia (argon, tlen), węglowodorem, którym w tym przypadku był metan. W badaniach uwzględniono: sposób mocowania próbek na elektrodzie, przepływ gazu i ciśnienie w komorze procesowej, temperaturę modyfikowanych podłoży, ujemny potencjał polaryzacji elektrody. W wyniki prób ustalono że skuteczny proces syntezy zachodzi w następujących warunkach: 1. Proces syntezy musi poprzedzić etap wstępnego trawienia, którego celem jest rozgrzanie i ustabilizowanie temperatury próbki w granicach 500 - 550°C, proces ten odbywa się w plazmie metanowej przy ciśnieniu 12-15 Pa i ujemnym potencjale polaryzacji 1600-1900 V; 2. Syntezę warstwy można rozpocząć po osiągnięciu przez próbkę założonej temperatury poprzez dodanie do komory metanu w ilości 50-60 sccm, ustabilizowanie ciśnienia w przedziale 50-60 Pa i zadanie ujemnego potencjału polaryzacji na poziomie 1200 -1400 V, od ustabilizowania warunków proces należy kontynuować przez 3-5 min. E3.Z2. Badanie właściwości fizykochemicznych próbek przed i po procesie wytwarzania warstw węglowych. Struktura chemiczna warstw DLC wytworzonych na modyfikowanych chemicznie i plazmowo metalicznych wydrukach 3D została przeanalizowana z zastosowaniem spektroskopii Ramana z wykorzystaniem lasera o długości 532 nm. Wykonane badania potwierdziły typową strukturę wytwarzanych warstw składających się z mieszaniny wiązań C-C sp3 i C=C sp2, której widmo charakterystyczne mieściło się w zakresie przesunięcia ramanowskiego od 1000 do 2000 cm-1. Uzyskane dane zostały przetworzone z wykorzystaniem programu PeakFit 4.12 w celu rozłożenia widm zgodnie z modelem czteropikowym na piki: D1 (przy 1180 cm-1); D2 (przy 1350 cm-1); G1 (pomiędzy 1480 a 1515 cm-1) oraz G2 (przy 1590 cm-1) oraz określenia stosunku ID/IG, który w tym przypadku był równy (ID1+ID2)/(IG1+IG2). Przykładowe widmo ramanowskie wytworzonych warstw węglowych wraz z jego rozłożeniem na czerty piki charakterystyczne zaprezentowano na rysunku 7a. Kolejnym ważnym aspektem prowadzonych badań z wykorzystaniem spektroskopii Ramana była analiza jednorodności pokrywania metalicznych wydruków 3D warstwami węglowymi. W tym celu przeprowadzono punktowe badania z różnych miejsc na wybranych próbkach po przeprowadzonych modyfikacjach warstwami DLC. Uzyskane w ten sposób widma zostały porównane ze sobą, a parametry je opisujące umożliwiły wyznaczenie stosunku ID/IG. Uzyskane w ten sposób rezultaty świadczą o dużej jednorodności wytwarzanych pokryć węglowych. Na podstawie zebranych danych można określić, że wytworzone w ramach opracowanych parametrów warstw odznaczały się stosunkiem ID/IG na poziomie 1,18 ±0,01. Na rysunku 7b zaprezentowano widma charakterystyczne dla warstw DLC przygotowanych podczas trzech różnych serii wytwarzania.

E3.Z3. Badanie uwalniania jonów i potencjałów korozyjnych próbek. Badania uwalniania jonów i potencjałów korozyjnych przeprowadzono według metodyki opisanej w poprzednich etapach. Warstwa węglowa wpłynęła neutralnie na ilość uwalnianych jonów do roztwory PBS, zarówno w przypadku wanadu jak i tytanu. Ilościowo wyniki były zbliżone do próbek po procesie modyfikacji plazmowej. W przypadku pomiarów potencjałów korozyjnych metodą OCP, synteza warstwy korzystnie wpłynęła na zmianę potencjału korozyjnego. Jego wartość wróciła do wartości dodatnich z zakresu podobnego do próbki niemodyfikowanej. Wartość potencjału korozyjnego (średnia z trzech pomiarów) dla próbki po modyfikacji wynosiła 0,029±0,05 V, przy wartości dla próbki odniesienia 0,023±0,06. Cały proces modyfikacji, nie spowodował więc zmiany potencjału korozyjnego w stosunku do materiału odniesienia.

E3.Z4. Badanie odpowiedzi biologicznej. Wyniki badania żywotności komórek badanych testem kolorymetrycznym MTT pokazały, że wydruki 3D ze stopu Ti6Al4V poddane powierzchniowej modyfikacji warstwami węglowymi są cytozgodne – w każdym przypadku żywotność komórek była powyżej 70%. Próbki poddane procesom oczyszczania poprzez trawienie chemiczne, plazmowe z kolejno przeprowadzonym procesem naniesienia warstwy węglowej, poddano badaniu odpowiedzi biologicznej w kontakcie bezpośrednim. Polegały one na hodowli komórek osteoblastopodobnych (linia Saos-2) bezpośrednio na powierzchniach po procesach strukturyzacji i aktywacji. Komórki wysiewano w stężeniu 1x105 kom/ml umieszczając wstępnie kroplę o objętości 500 mikrolitrów na powierzchni badanej próbki, odczekaniu 10 minut i dodaniu medium do pełnego zanurzenia próbki. Komórki hodowano przez 48h i 4 dni. Po tych czasach komórki utrwalano w 2,5% glutaraldehydzie (24h w 4°C), odwadniano a następnie suszono w suszarce w punkcie krytycznym. Tak przygotowane próbki napylano węglem (grubość 8 nm) i prowadzono obserwacje SEM. Porównawcza analiza obrazów SEM pokazała, że komórki kościotwórcze po 4 dniach hodowli zajmują niemal 100% powierzchni próbki HF+Ar+DLC. Morfologia i chemia tej powierzchni powodują, że jest ona wysoce sprzyjająca wytwarzaniu przez komórki rozległej matrycy zewnątrzkomórkowej (ECM), która narasta warstwowo tworząc dobrze przylegające pokrycie całości próbki. Tak rozległy ECM dowodzi, że powierzchnia jest sprzyjająca dla rozrostu komórek a porównując wyniki z komórkami na próbkach bez modyfikacji, można wysnuć wniosek, że w pewnym zakresie działa nawet stymulująco na procesy proliferacyjne. Na próbkach wyjściowych komórki rosną bowiem, mają prawidłową morfologię, ale tempo ich wzrostu jest nieco wolniejsze a przez to też mniejszy jest obszar przez nie zajmowany.